摩托车制动圈,轮毂刹车圈:摘要:如今,国外摩托车ABS装车量已超过30%,主要应用于大排量与小排量车型,中排量车使一用很少;而国内市场上带ABS制动器的摩托车相对较少,国内所谓的摩托车带有ABS系统多数为机械式和制动压力吸收式的简易ABS装置,效果比较差。目前,ABS技术己经很成熟,ABS在摩托车上使用的最大障碍是成本问题,如果能在成本上有所突破,ABS在摩托车上的一使用前景还是很好的。

2012年11月20日,欧洲议会在布鲁塞尔通过了欧洲摩托车车型认证与市场监管条例,条例主要是针对安全和环保提出了更好的要求。新法规规定,结合摩托车欧IV标准,到2016年,125 mL以上排量摩托车均要强制加装ABS。针对国内外摩托车新标准、新法规的变更与更新,国内摩托车生产企业和检测机构要积极应对,要加强ABS技术的研发能力和检测水平,为摩托车企业及政府提供技术服务。因此,摩托车ABS道路试验平台的研究工作迫在眉睫,本文对ABS内部结构、工作原理、试验方法和目前针对摩托车ABS道路试验平台的建立做一些简单介绍。

1 ABS结构及工作原理

ABS是在常规制动装置基础上的改进型技术,是具防滑、防抱死等优点的摩托车安全控制系统,也是提高摩托车制动性能的重要装置。目前,ABS在汽车上得到了广泛的普及,由于成本和技术等方面的原因,ABS在摩托车上使用的很少,由于ABS在提高整车安全性能方面的巨大作用,及近几年来大排量摩托车的开发与热销市场,ABS必将在今后的摩托车上得到更大的普及,随之,越来越多的摩托车生产企业将投入到摩托车ABS制动试验的研究之中。

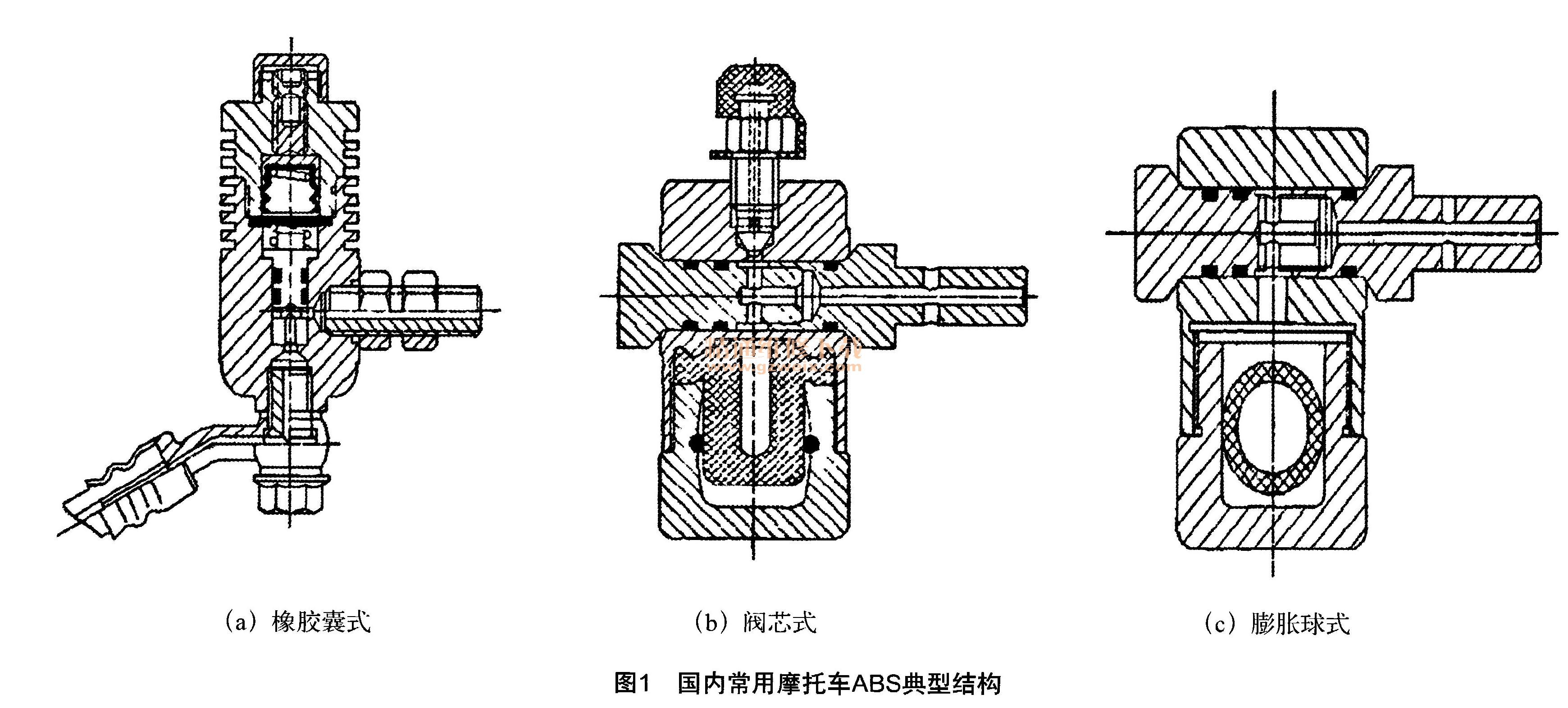

我国摩托车上现在装用的ABS大致有橡胶囊式、阀芯式和膨胀球式3种类型,如图1所示。

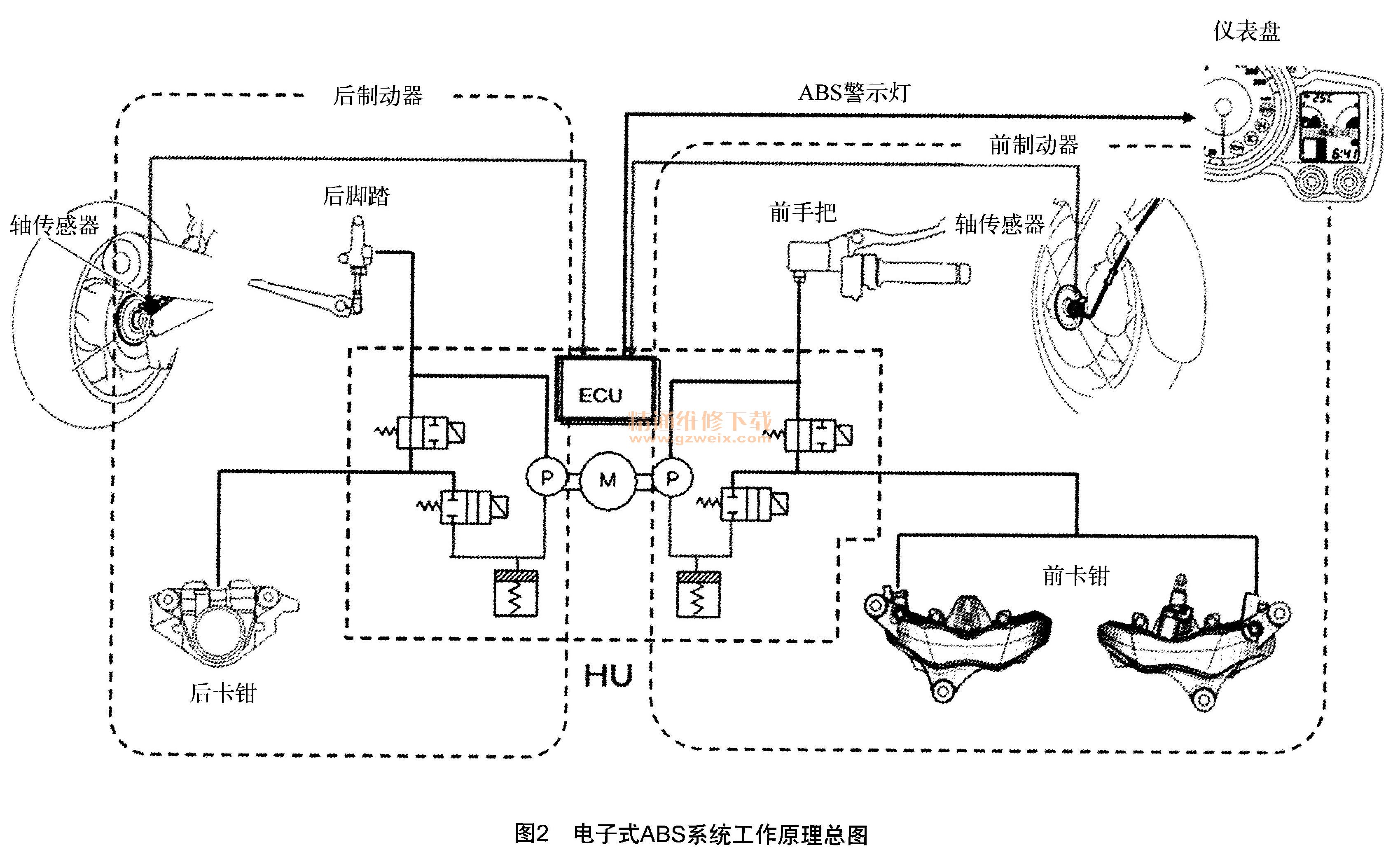

ABS系统工作原理:制动时,ABS控制装置将根据轮速传感器输入的信号确定车轮速度,并由车轮速度计算出行车速度,再按行车速度与车轮速度计算出车轮的滑移率。当车轮的滑移率超过控制装置设定的参考滑移率时,ABS控制装置将驱动进、排油电磁阀动作,实行系统的减压、保压与升压的循环过程,使车辆在理想的滑移率(15%~20%)下制动停车,有效防止了制动时车轮的抱死现象,提高了车辆的制动效能与制动时的方向稳定性。ABS系统的防抱死制动作用,通常是利用试错法来响应“抱死”和“松开”时的2个压力极值点,来不断调整制动管路压力,在反复逼近中实现的。有经验的骑乘者在制动时,特别是在恶劣路况和较高车速条件下制动时,都采用“点制动”方法来达到安全停车的目的,而不是采用一脚把制动踏板踩到底的全制动方式就是这个道理。ABS控制装置设有故障自诊断功能,控制装置内配备有1个主CPU和1个辅助CPU,工作时,主、辅CPU将互相检查对方的故障并检查系统电路,当自诊断系统检测到某一故障信息时,系统将存储故障代码,并同时点亮仪表板上的ABS指示灯以提示系统有故障,具体示意图如图2所示。

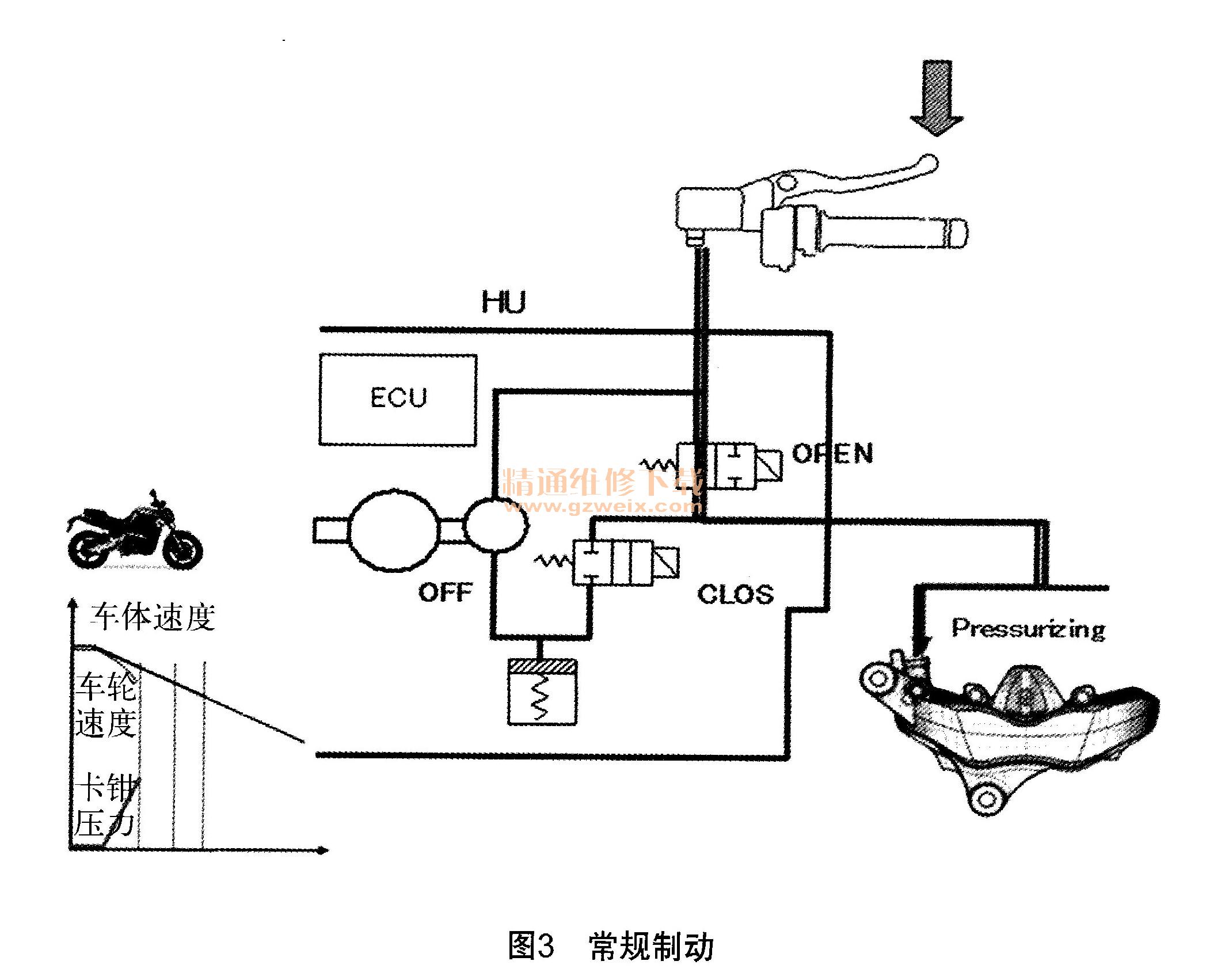

a)常规制动:常规制动过程中,ABS系统不工作,电磁线圈中无电流通过,电磁阀处于升压位置,此时,制动主缸与轮缸直通,制动液由制动主缸直接进入轮缸,轮缸压力随主缸压力而增减,回油泵也不需工作如图3所示。

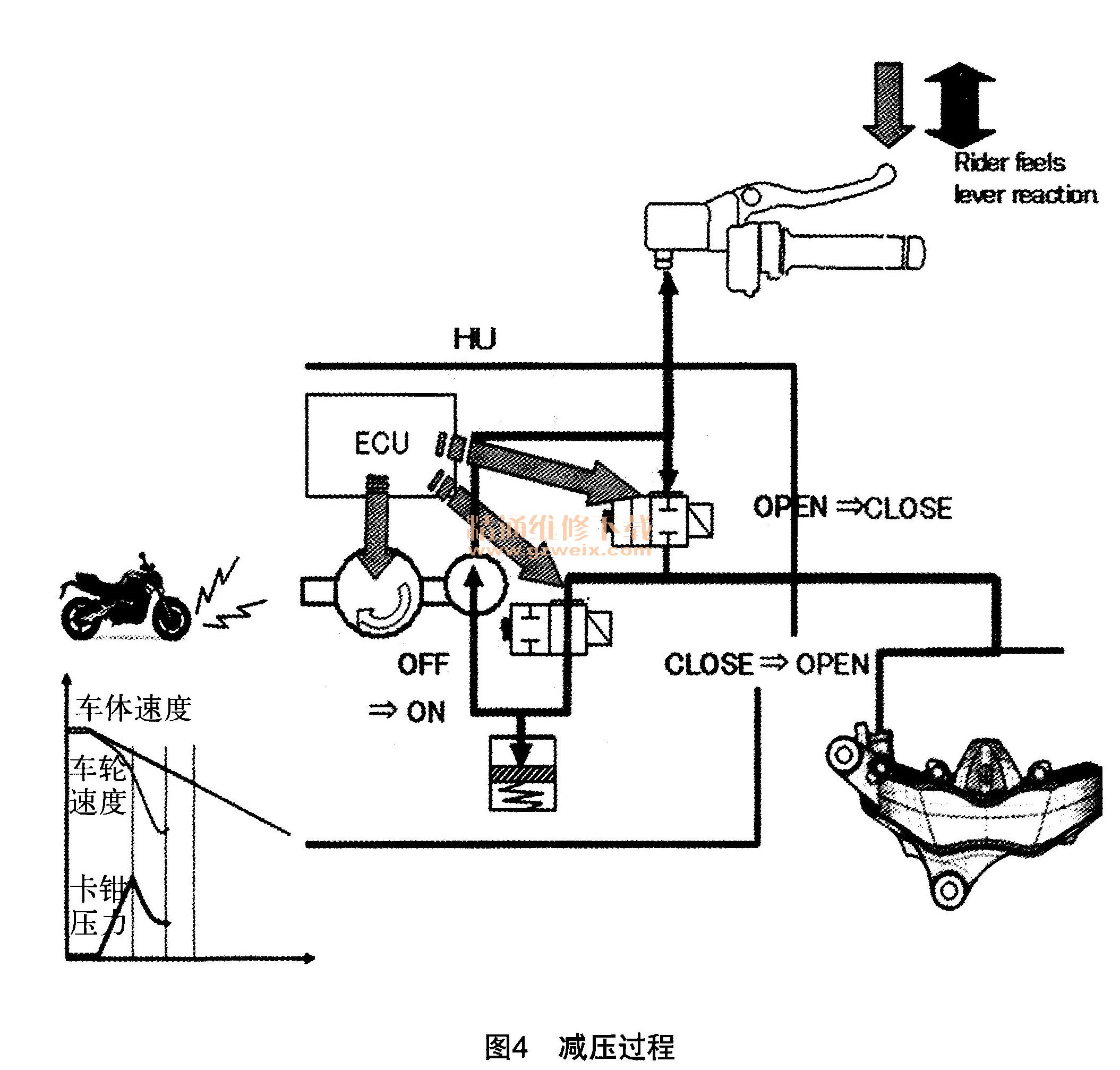

b)减压过程:当ECU检测到轮速传感器发出的车轮抱死信号时,卡钳油缸将被减压,制动液将通过红色标线回流到主油缸,液压油在回流过程中如不能即刻全部回流到主液压缸,那制动管里面的部分液压油将被收集到图片最底下的储液室,如图4所示。

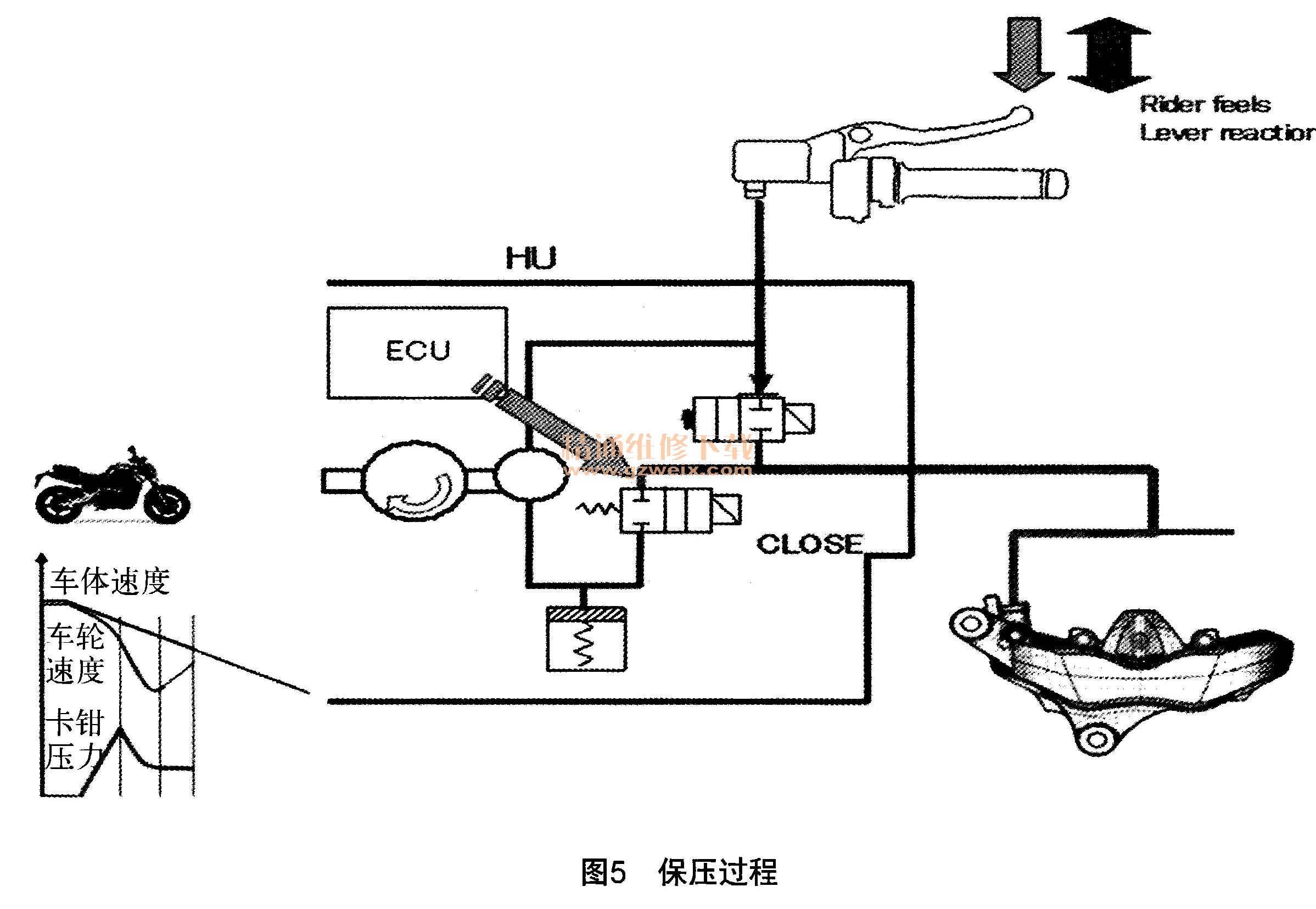

c)保压过程:如果在“保持压力”命令发出后,仍有车轮抱死信号,ECU即向电磁线圈通入1个最大电流,电磁阀处于“减压”位置,此时,电磁阀将轮缸与回油通道或储液室接通,轮缸中制动液经电磁阀流入储液室,轮缸压力下降,如图5所示。

d)升压过程:当压力下降后、车轮加速太快时,ECU切断通往电磁阀的电流,主缸和轮缸再次相通,主缸中的高压制动液再次进入轮缸,使制动压力增加,如图6所示。

2 国内外摩托车ABS制

动性能试验标准

目前,国内外关于摩托车ABS制动性能试验的标谁和法规主要有:GB 20073-2006《摩托车和轻便摩托车制动性能要求及试验方法》、ECER78《关于L类车辆制动认证的统一规定》和GTR No. 3《摩托车制动系统》。其中,GB20073-2006是根据联合国欧洲经济委员会(ECE) 1995年3月21日生效的ECE R78.02《关于L类车辆制动认证的统一规定》修订而来;GTR制动法规主要以ECE R78:关于就制动方面批准L类车辆的统一规定、美国联邦法规集(CFR)第49篇第571部分,FMVSS 122:摩托车制动系统、加拿大机动车辆安全法规CMV S S 122:摩托车制动系统、日本安全标准JSS 12-61、澳大利亚设计规则ADR 33/00摩托车和轻便摩托车制动系统和ISO12364:2001两轮摩托车—防抱制动系统(ABS )—试验和测量方法标准为基础。通过标准分析看到,ABS试验要求及试验方法基本相同:1)试验应在空载车辆上进行;2)标准规定装有防抱死装置制动系统的L3类车应满足附着力利用率ε>0.7;3)应在附着系数不大于0.45和不小于0.8的2种路面上测定附着力利用率ε。为了更加详细说明试验流程,以下以国标GB20073-2006试验进行介绍。

2.1附着系数K值的确定

a)附着系数K应在车轮不抱死,脱开防抱死装置,并且两轮同时制动时,由车辆的最大制动速率确定。

b)制动试验应在初速度约60 km/h下进行,对干车速不到60 km/h的车辆,应在空载下(必需的试验仪器和安全设备除外),以0.9 Vmax车速试验,整个试验过程中使用恒定的制动控制力。

c)为了确定车辆最大制动速率,可通过改变前轮和后轮制动力进行一系列试验,直至找到车轮刚刚抱死的临界点。

d)制动速率Z,由车速40 km/h降到20 km/h时所需时间用下式确定:

Z=0.56/t

式中:t一测得的时间,s

对车速达不到50 km/h的车辆,制动速率应以车速从0.8Vmax降至(0.8 Vmax-20)所需时间确定,Vnax是以km/h为单位的实测值,Z的最大值为K。

2.2附着力利用率:的确定

a)附着力利用率为防抱死装置工作状态下的最大制动速率Zmax与其在脱开状态下的最大制动速率Zm的比值。必须在每个装有1只防抱死装置的车轮上分别进行试验。

b) Zmax由3次试验中车速达到规定的降低值所需时间的平均值确定。

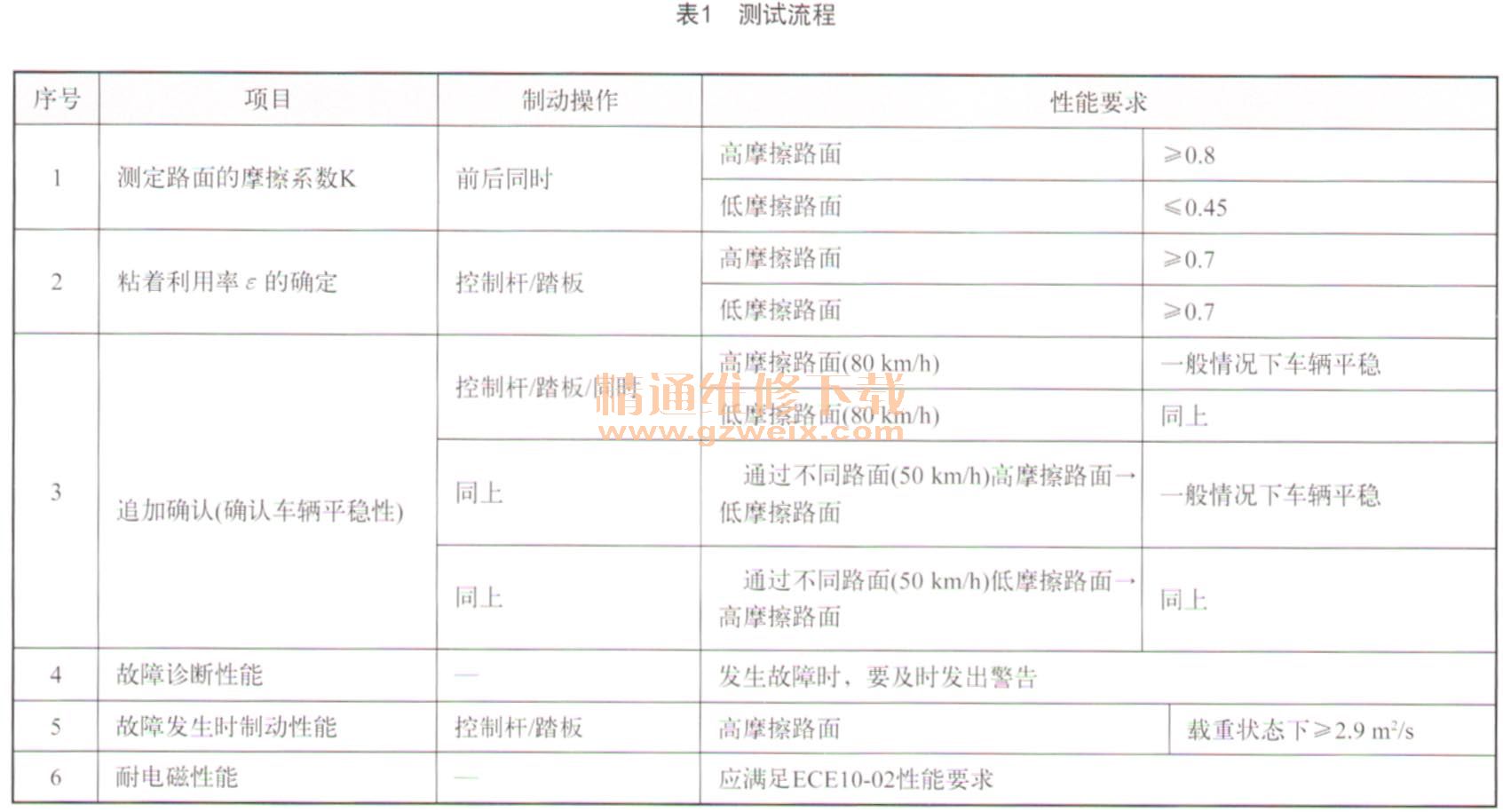

c)附着力利用率由下式确定,测试流程如表1所示。

ε=Zmax/Zm

3 摩托车ABS道路试验平台构建

通过对标准的研究和解读,要完成摩托车ABS制动试验,需具备满足标准要求的试验场地和可靠的试验设备。

3.1试验场地要求

根据GB 20073-2006《摩托车和轻便摩托车制动性能要求及试验方法》标准要求,低附着系数路面附着系数应≤0.45,高附着系数路面附着系数应≥0.8,路面平整、清洁、干燥;ECE R78《关于L类车辆制动认证的统一规定》、GTR No.3《摩托车制动系统》法规要求,低附着系数路面附着系数应(0.45,高附着系数路面附着系数应≥0.99对于两轮轻便摩托车和两轮摩托车(L1、L3类),ABS试验路面宽度应为2.5 m。路面要求平整、清洁、干燥。

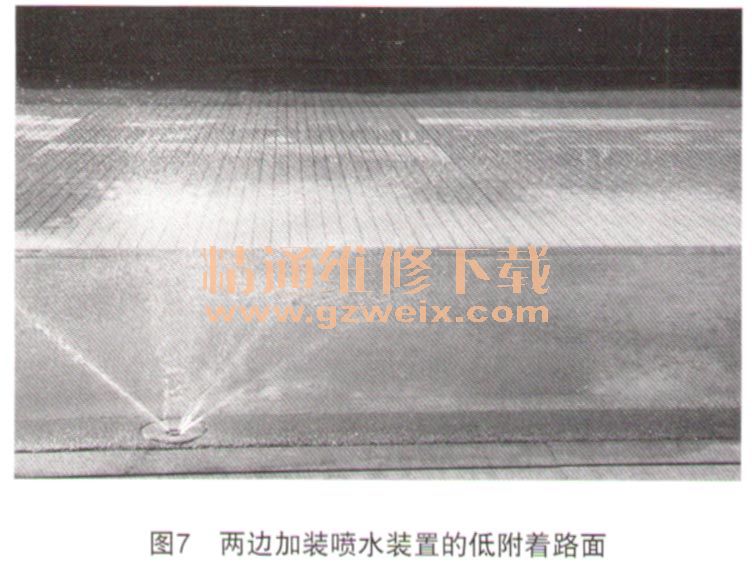

综合以上3个标准和法规,同时考虑日后的加严性,建议建造低附着系数≤0.45的路面,高附着系数≥0.9的路面。为更好地满足ABS试验低附着路面附着系数要求,需要在低附着路面不影响试验的前提下,两边加装喷水装置以达到更好的低附着路面如图7所示(不同颜色的路面代表不同的附着系数)。

根据试验项目要求,试验场地要保证能够完成均匀附着系数路面紧急制动试验、分离附着系数路面紧急制动试验、阶跃附着系数路面紧急制动试验及换道制动试验和躲避障碍制动试验等ABS车辆的所有常规制动试验与项目评价。

3.2试验设备

根据摩托车ABS试验要求,试验设备应具备车载路试仪VBOX III全套系统、无线传输与接收模块、制动触发器、频率输入模块及力传感器(包括手柄和脚踏)等仪器;试验测试参数主要包括整车的车速、前后轮的轮速、前后轮制动时的操作力等参数。驾驶员通过VBOX III显示屏观察试验参数,完成ABS试验要求的数据,试验时,试验数据可以通过2个渠道进行采集:1)通过VBOX III自带CF储存卜进行储存,等试验全部结束后读取并分析数据;2)通过无线传输功能,完成试验中试验数据的实时传输,以便对试验过程中的数据进行监控,来得到高效准确的试验数据,试验设备如图8所示。

3.3辅助装备

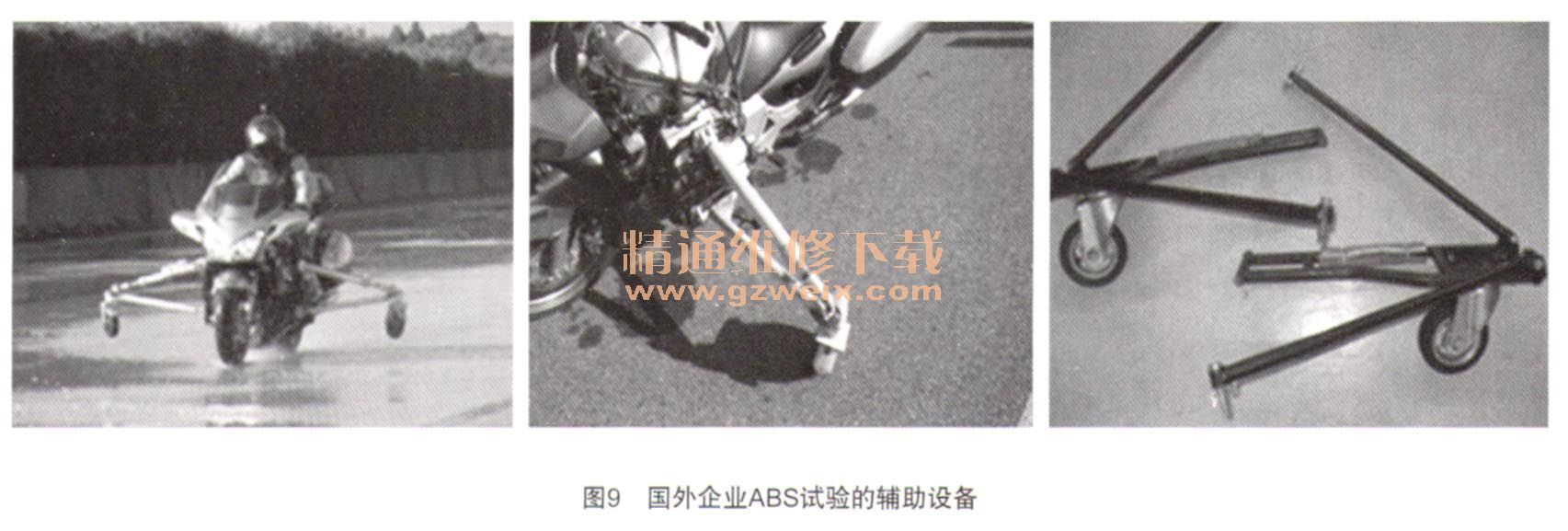

为确保试验安全可靠,需对试验样车安装辅助轮,以防止车辆在试验过程中出现打滑、抱死、跑偏和翻车等危险情况。针对不同车型,与整车配套安装的辅助轮也各不相同,如安装固定的杆件长短、定位孔位置、车甫助轮高度等,图9是借鉴国外摩托车企业ABS试验的辅助装备,辅助轮的应用要根据不同车型来设计,这样才能保证试验车辆在测试过程中人员与车辆的安全和测试数据的准确无误。

4 试验中的难点分析

基于摩托车前后轮的特殊性,导致前后轮轮速传感器的安装及测量成为一个难题。目前,对于带有电子式ABS的摩托车来说,测取前后轮轮速比较简单,只需将前后轮的信号线接到VBOX III频率输入模块即可测出轮速;但对于机械式ABS装置来说,要测取前后轮轮速并非容易,如采用光电式传感器,那么就要考虑到反光板的安装位置、安装数量,因为位置和数量直接影响采样频率,加上摩托车的特殊性,行驶过程中会引起车体振动导致光源也随之晃动,使部分信号衰减和丢失,最终影响测量的稳定性。

辅助轮的设计是第2大难点,摩托车的结构导致ABS试验的辅助轮设计研发具有局限性,不同类的摩托车可能需要不同尺寸和构造的辅助轮,对尺寸、构造和强度等均要有所考虑,如何能使辅助轮能在摩托车上具有通用性,并可靠安全,需要更近一步的设计与研发。

5 结论

随着摩托车技术的进步,摩托车整车相关配套的安全保障指标将会不断升级,如今,国外摩托车ABS装车量已超过30%,主要应用于大排量与小排量车型,中排量车使用很少;而国内市场上带ABS制动器的摩托车相对较少,国内所谓的摩托车带有ABS系统多数为机械式和制动压力吸收式的简易ABS装置,效果比较差。目前,ABS技术己经很成熟,ABS在摩托车上使用的最大障碍是成本问题,如果能在成本上有所突破, ABS在摩托车上的使用前景还是很好的。通过此次ABS试验标准的研究及试验平台的建立,希望能对我国摩托车装有ABS装置的车辆检测提供参考。