王松雷 王欣仁

1 工业制动器能效测试研究的意义

鼓式制动器、摩托车刹车圈、Drum brake、轮毂刹车圈专业生产厂家无锡九环2020年10月29日讯 节约能源是我国的基本国策,是我国经济和社会发展的一项长远战略方针,也是当前一项极为紧迫的任务。我国是世界上能源消耗最大的国家之一,2008 年单位GDP 能耗为1.1 t 标准煤/ 万元,世界主要国家单位GDP 能耗排名仅次于南非,单位GDP 耗能超过世界平均水平的2 倍。2015 年我国能源能耗总量43 亿吨标准煤,单位GDP 能耗0.64 吨标准煤/ 万元,虽然单位GDP能耗有所下降,但仍然超过世界平均水平的2 倍。特种设备节能是节能工作重要的一环,我国80% 的能源是被特种设备消耗的,我国在用起重机械超过210.44万台,据推算,我国起重机年用电量超过370 亿kW 时,制动器约占整个起重机耗电量的2%,单台制动器的电机功率已达1 000 W,有的甚至更大,制动器年耗电量超过7.4 亿kW·h。开展工业制动器能效测试的研究,对工业制动器能效检测和节能设计、节能监管等环节都具有重要意义。

2 能效测试台架

按照GB/T 30221—2013《工业制动器能效测试方法》要求的测试仪器和测试方法,测试最基本的仪器设备有电压表、电能表、制动器力矩试验台(总制动力不大于6 3 000 N 的制动器测试动态制动力,需要动态惯性试验台;总制动力大于6 3 000 N 的制动器测试静态制动力,需要静力矩试验台)。除了这些必须的测试仪器,为了测试方便还可以搭建推动器试验台、制动器可靠性试验、夹紧力测试仪等。

2.1 低速轴制动器动态惯性试验台

低速轴制动器是指安装位置位于减速器之后的位置,制动初速度低,正常制动时初转速接近0,紧急制动时也仅是高速轴转速的几十分之一,或更小。制动力矩大一般超过63 000 N,工作时一般需要配备液压站开闸,强度要求高,结构件大多由锻造钢板制造,最常见的作为安全制动器使用,直接制动卷筒法兰。主要有液压钳盘式制动器、电磁钳盘式制动器等。低速轴制动器动态惯性试验台用来测试超出高速轴试验台试验能力的制动器,一般为低速轴制动器,通过式(1)计算有效制动力矩。

式中:F b 为单台制动器的有效制动力,N;Mb 为单台制动器的制动力矩,当试验测得的制动力矩大于产品铭牌标定的制动力矩;Mb 为产品铭牌标定的制动力矩,否则,Mb 为实测制动力矩,N·m;R 为理论制动半径,m。

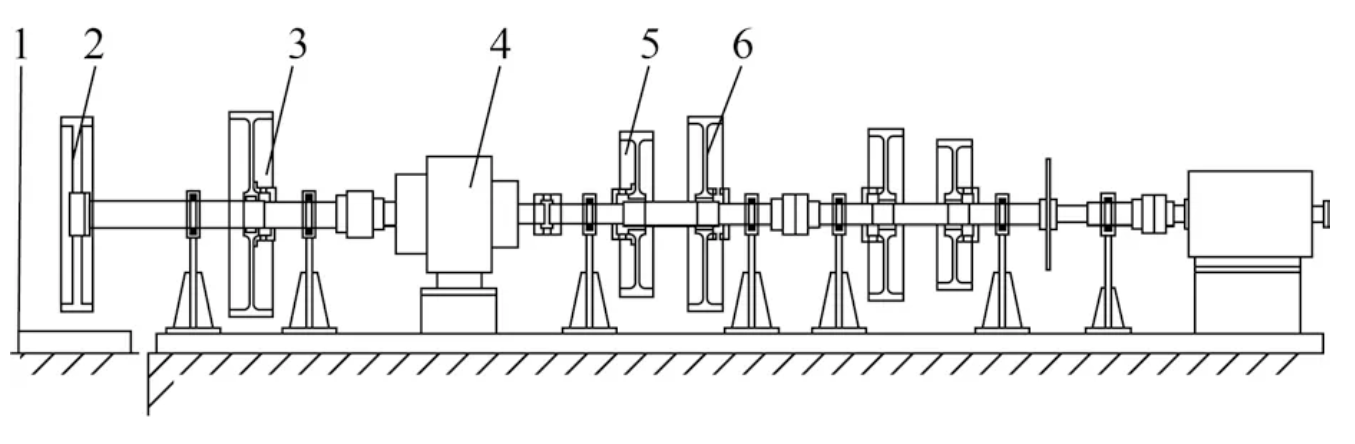

低速轴制动器动态制动力测试,在图1 所示的动态惯性试验台上进行。将被测制动器安装在升降平台上。根据制动器的力矩标尺调整制动器制动弹簧,将制动力矩调到额定制动力矩。根据额定制动力矩的大小按式(2)来确定加载的惯量大小,通过不同惯量盘的组合来满足需要加载的惯量,制动初速度数值根据额定制动力矩的大小参照JB/T 10917—2008《钳盘式制动器》等制动器标准来选取。测试结果可得到能效计算所需要的动态制动力矩 Mb,还可得到动态摩擦因数等有用参数。

1. 制动器安装底座 2. 制动偶件 3、5、6. 惯量盘 4. 轴承

图1 低速轴制动器动态试验台

式中:Md 为额定制动力矩,N·m;i 为减速器速比;n 1 为制动初速度,r/min。

2.2 制动器静态制动力矩试验台

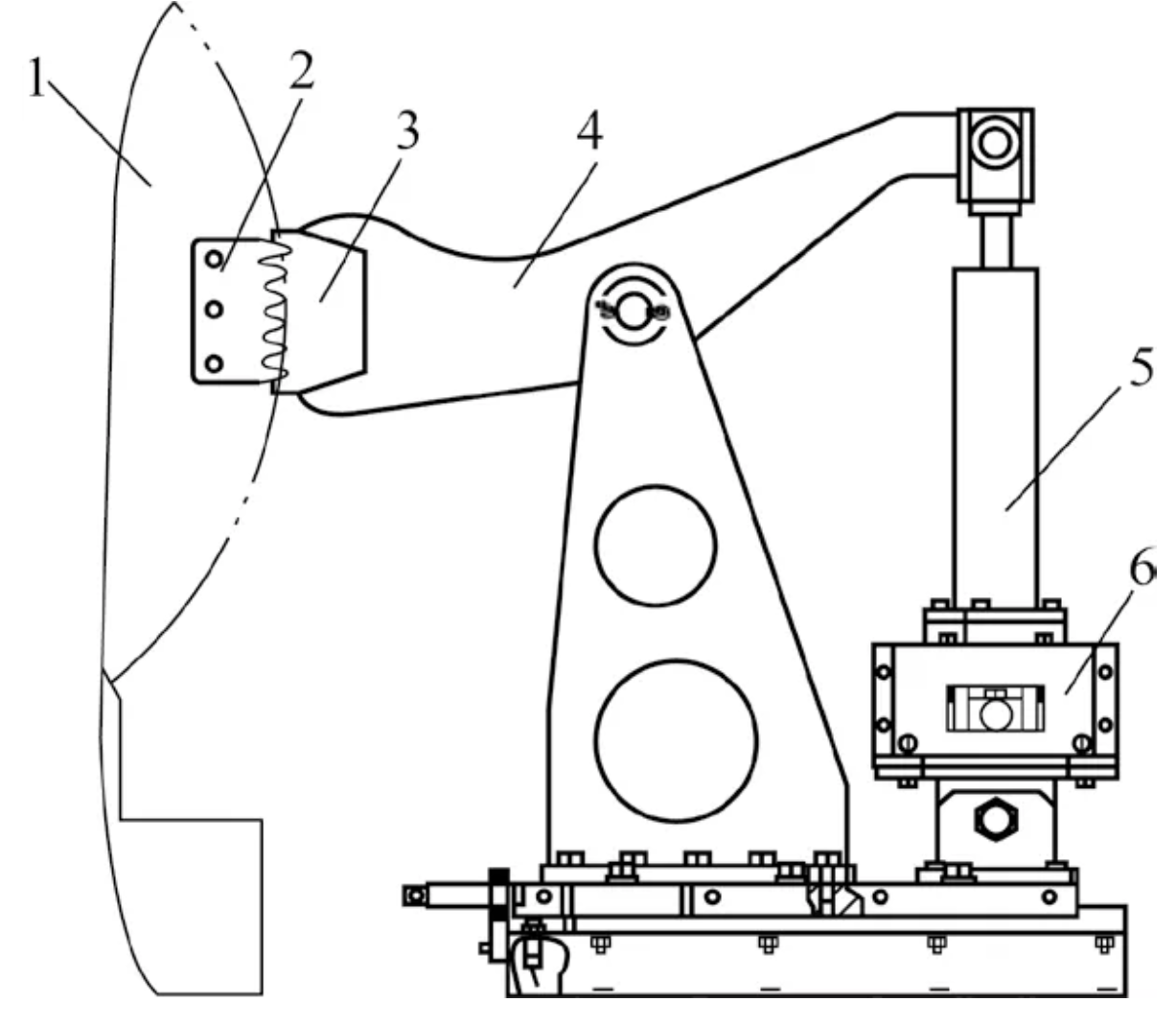

GB/T 30221—2013《工业制动器能效测试方法》指出,当总制动力大于63 000 N 时可测试静态制动力。因此,对于制动力大于63 000 N 的制动器可以不用测试动态制动力,可以在静态制动力试验台上测,对于制动力大于低速轴制动器动态试验测试能力的制动器,也只能在静态制动力试验台上测。制动器静态制动矩试验台如图2 所示。

1. 惯量盘 2. 齿形结构 3. 齿形块 4. 杠杆 5. 液压杆 6. 测力装置

图2 制动器静态制动矩试验台

制动盘相当于卷筒法兰,钳盘式制动器钳口加紧制动盘。液压杆推动曲柄,通过半齿啮合,推动制动盘转动。制动力计算仍按式(1)计算,静态制动力矩

式中:Mbs 为静态制动力矩,N·m;p 为液压缸压力,N/mm2;A 为液压缸活塞面积,mm2;G 为杠杆质量,kg;L 为液压缸中心至制动中心的距离,m;a 为杠杆质心至制动中心的距离,m。

2.3 高速轴制动器动态惯性试验台

高速轴制动器是指安装于减速器之前,制动初速度高、制动力矩不大、制动力一般小于63 000 N、结构紧凑、强度要求低,普遍用作起重机的工作制动器。主要有电力液压鼓式制动器、电力液压盘式制动器、电磁鼓式制动器、电磁盘式制动器等。 动态制动力矩测试台与图1 的惯性试验台类似,只是没有减速器。根据额定制动力矩的大小按式(4)来确定加载的惯量大小,制动初速度数值根据额定制动力矩的大小参照JB/T 6406—2006、JB/T 7020—2006、JB/T 7685—2006 等制动器标准来选取。

式中:ΣJ 为惯性试验台主轴上模拟总转动惯量,kg·m2;Md 为额定制动力矩,N·m;n 1 为制动初速度,r/min。

2.4 推动器试验台

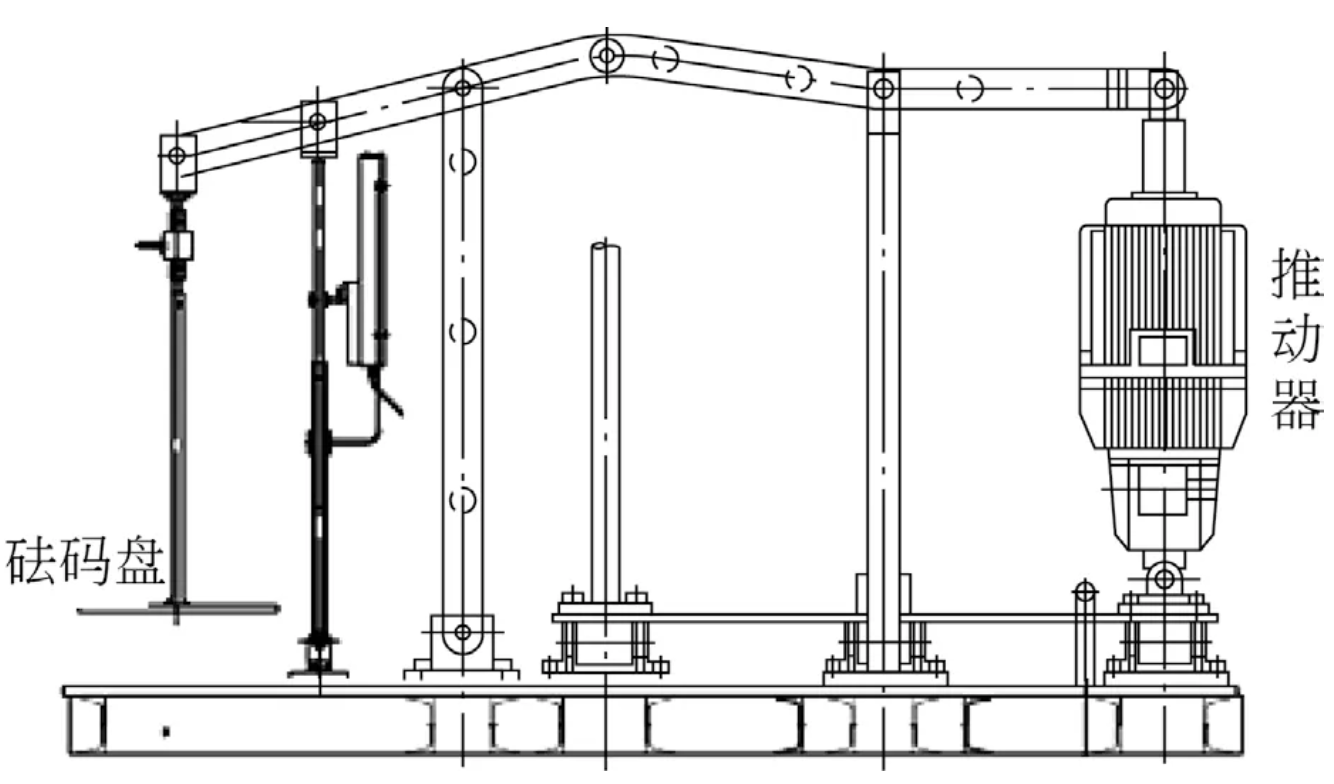

推动器试验台是专为测试推动器推力和耗能的试验

装置,如图3 所示。目前市场上95% 以上的工业制动

器驱动装置采用的是推动器,主要是电力液压推动器,

也有极少量的电磁推动器。对于同型号电力液压制动器

能效的高低主要取决于推动器的耗能,因此,制动器能

效可以在推动器试验台上测试推动器的能耗,推动器的

负载按式(6)计算。

图3 推动器试验台

式中:F 为推动力推力负载,N;D 对于鼓式制动器为制动器轮直径,对于盘式制动器为有效制动直径,mm;μ 为摩擦因数,一般为0.35~0.4,也可为实测数值;η 为机构总传动效率,取0.85;Φ 为推力利用系数(由设计规定),一般取0.95;i 为驱动装置输出推力至制动瓦的总杠杆比,对于电磁制动器一般为0.8~2.5,对于电力液压制动器一般为8~16,具体可看设计图纸或根据结构形式计算;Me 为制动器的额定制动力矩,也可为实测制动力矩,N·m。推动器试验台对于研究不同制动力下制动器的能效极为方便,只需要改变推动器负载(砝码)的重量即可,不用在制动器试验台上不断调整制动弹簧和重复测试制动力矩,对于研究推动器耗能和制动器能耗非常方便。

2.5 电参数测试仪

电压表、电能表精度0.5 级,最小分辨力0.001 度。

3 能效测试实例

3.1 被测样机基本参数

测试样机为:YWZ8-700/E301,额定制动力矩为8000 N·m,制动轮直径700 mm;推动器型号Ed301/6,推动器电机额定功率550 W,额定电压380 V,额定频率50 Hz,额定推力3 000 N,额定行程60 mm,额定动作频率1 200 次/h,接电持续率40%。

3.2 有效制动器力测试

由于该制动器的额定制动力矩为8 000 N·m,额定制动力为22 857 N,小于63 000 N,因此,在高速轴制动器动态惯性试验台上测试动态制动力矩。测试如图4所示。测试结果为8 455.2 N·m,大于额定制动力矩。根据GB/T 30221—2013《工业制动器能效测试方法》,制动力选取额定制动力8 000 N·m 参与计算,有效制动力按式(1)计算的结果为22 857 N。

3.3 推动器耗电量测试

1)断续工作制耗电量测试40% 接电持续率,1 200 次/h 动作频率,测试电压在390 V 左右,工作电流1.27 A 左右,1 h 耗电量0.2214 kW·h。

图4 制动器动态制动力矩测试

2)连续工作制推动器耗电量测试100% 接电持续率,测试电压在390 V 左右,工作电流1.28 A 左右,1 h 耗电量0.532 3 kW·h。

3.4 能效计算

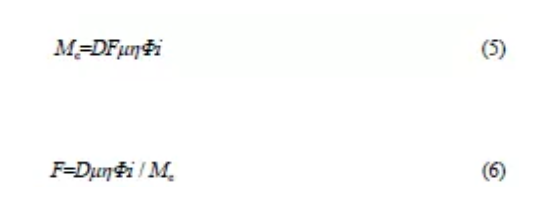

推动器1 h 与形式制动器的耗能按式(7)计算,制动器能效按式(8)计算。

![]()

式中:E 为制动器消耗的总能量,J;D 为电能表测试值,kW·h。制动器能效为

![]()

式中:ηi 为制动器能效,i =1 时为连续工作制的能效,i =2 时为断续工作制的能效,N/J;Ei 为推动器耗能,i =1 时为连续工作制的耗能,i =2 时为断续工作制的耗能,J。计算得:η 1=0.012 N/J,η 2=0.029 N/J

4 结论

1)制动器能效取决于有效制动力和驱动装置能耗,根据测试的便捷性和测试目的不同,测试方案可以有多种:①可以在动态制动力矩试验台上直接完成全部测试,首先测试制动力,然后用电能表测出能耗。缺点是动态制动力矩试验台利用效率低;②直接在静态制动力矩试验台上测,缺点同样是试验台利用效率低;③在推动器试验台上测能耗,理论计算或按铭牌选取制动力矩,优点是测试效率高,缺点是精度低;④可以在力矩试验台上测出制动力矩,然后在推动器试验台上测试能耗,缺点是需要重新装卸和安装,优点是准确性高,测试效率高。

2)制动器能耗高低与制动器产品铭牌标定有关。能效计算中,实测制动力矩大于产品铭牌标定的,制动力矩选取铭牌标定值;实测制动力矩小于等于铭牌标定值的,按照实际测试制动力矩。因此,产品出厂时,铭牌标定的准确性,对能效测试结果有一定的影响。

3)制动器能效的高低与制动器机械机构及推动器有关。制动器机械结构影响因素主要有摩擦因数、传动比、机械传动效率等;推动器影响因素主要有推动器推力利用系数、推动器电动机效率等。

4)提高制动器能效应想办法增大制动力矩比如改进制动器结构(弹簧布置位置、杠杆比、增大摩擦因数、提高机械传动效率等);降低驱动装置耗能(提高电机能效、提高液压泵效率、采用两步制动、换液压推动器为电磁推动器等)。