鼓式制动器、摩托车刹车圈、轮毂刹车圈专业生产厂家无锡九环2020年5月5日讯 后鼓式制动器噪音问题的处理过程,阐述了采用微调摩擦材料配方改善其噪音的方法,为类似噪音的优化提供参考。

引言

随着汽车工业的快速发展,鼓式制动器在乘用车上的应用呈现下降趋势,但价格低廉、制动力大且可行驻一体使用的优点,在商货两用类 MPV 的后制动器仍有一定的应用市场。但市场并没有因为车辆的定位而降低对于此类车辆舒适性的要求,在此主要介绍采用微调摩擦片配方来改善某 MPV 后鼓式制动器噪音问题的处理过程。

1 鼓式制动器制动噪音产生原因及现象描述

1 . 1 噪音产生原因

鼓式制动器的结构如同敞口喇叭,轻微噪音便会被放大,且不易改善;噪音产生的原因较多,一般可归结为摩擦材料、几何配合尺寸以及结构件的机械性能等三类原因。

1 . 2 噪音现象描述

-

市场反馈描述。车辆满载以约 6 0 km/ h 车速在起伏山路上连续行驶一小时后,轻踩制动可听到后轮发出的“唧唧”异响声,经检修未发现任何配合尺寸偏差及机械性能故障,摩擦片表面完好。

-

问题排查。基于市场反馈和零部件检测,初步确认噪音为摩擦材料与制动鼓的匹配所致。根据反馈工况并结合实际经验,选取表 1 所示的工况作为该问题排查和改善效果的主观评测方法。

参照设定的主观评价方法对量产状态车辆进行测试(测试记录参见表 1),测试结论为在高温状态下易产生噪音。

表 1 某 M P V 后鼓式制动器制动噪音排查主观评价表

|

工况 |

操作方法 |

量产车辆评价测试记录 |

|

晨起轻踩制动测试 |

晨起冷态轻踩,减速度约为 0 . 1g。 |

无异响 |

|

直线制动测试 |

6 0 - 3 0 km/ h 轻踩减速,减速度在 0 . 6 g 以下。 |

初始无异响 |

|

6 0 - 0 km/ h 紧急制动测试,减速度在 0 . 6 g 以上。 |

未发现明显异响 |

|

|

拉手刹拖磨对制动片进行升温,鼓温升至 20 0 ℃ 左右然后降温,不同温度点分别轻踩制动测试, 6 0 km/ h- 0 ,减速度在 0 . 6 g 以下。 |

鼓温 20 0 ℃ 左右时无异响,再次降至 13 0 ℃ 时出现高频噪音。 |

|

|

转弯制动测试 |

转弯轻踩测试 |

常温无异响 |

|

驻车测试 |

20 % 新片空载驻坡测试 |

8 齿 |

2 后鼓式制动器制动噪音优化

2 . 1 优化方案制定由于分析的是量产车型,因此在优化方案制定时,应以对后鼓式制动器周边件及整车性能影响最小为前提,采用微调摩擦材料配方方案进行优化,方案简述见表 ,基于 G B 5 7 6 3 - 2 0 0 8 的优化方案性能测试见表 3 。

2. 2 台架测试

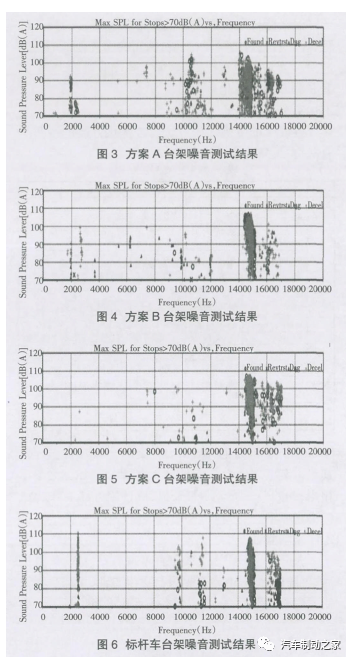

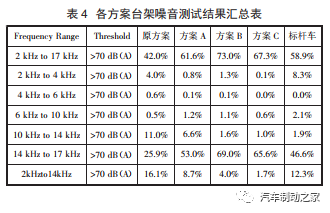

基于 S A E J 2 5 2 1 - 2 0 1 3 搭载全悬架满载状态台架,并选择市场反馈较好的同类标杆车后制动器进行对比测试,进而对比改善效果。噪音台架搭载示意图如图 1 所示。原方案、方案 A 、方案 B 、方案 C 、标杆车噪音测试结果如图 2 、图 3 、图 4 、图 5 、图 6 所示,汇总结果见表 4 。

根据标杆车测试结果及其市场表现,认为长轴距 M P V 后轮制动噪音容易被感知的噪音频率范围为 2 k H z - 1 4 k H z 。

优化方案较原方案均有改善,其中方案 B 和方案 C 优化最为明显。

|

项目 |

工况 |

原方案 |

方案 A |

方案 B |

方案 C |

|

晨起测试 |

晨起冷态轻踩 |

无异响 |

无异响 |

无异响 |

无异响 |

|

道路测试 |

6 0 k m / h - 3 0 k m / h 轻踩 |

初始无异响 |

初始无异响 |

初始无异响 |

初始无异响 |

|

6 0 k m / h - 0 k m / h 紧急 制动 |

未发现明显异响 |

未发现明显异响 |

未发现明显异响 |

未发现明显异响 |

|

|

不同温度轻踩 |

鼓 温 为 2 0 0 ℃ 左右时无异响,再次降至 1 3 0 ℃ 时出现高频噪音。 |

鼓 温 由 2 0 0℃ 降低到 1 3 0 ℃ 制动无异响,冷却后再升温至 1 0 0℃ 左右存在轻踩异响。 |

鼓 温 由 2 0 3 ℃ 降温到 1 5 0 ℃ 左右时减速制动出现轻微的响声。 |

鼓 温 由 2 0 0 ℃ 降温到 1 1 8 ℃ 左右时减速制动出现高频噪音。 |

|

|

转弯制动 |

转弯轻踩测试 |

常温无异响 |

常温无异响 |

常温无异响 |

常温无异响 |

|

驻车试验 |

2 0 % 新片驻坡(空载) |

8 齿 |

9 齿 |

8 齿 |

8 齿 |

2 . 3 实车主观测试

按表 1 的主观评测方法对各优化方案进行实车测试,主观测试结果见表 5 。

表 5 实车主观测试结果基于主客观测试结果,方案 B 出现噪音温度较其他方案更高且为轻微偶发,摩擦系数与原方案基本相当,初始驻车亦无明显衰退,故选用方案 B 作为最终优化方案。

2 . 4 市场验证

基于方案 B 完成 2 台次可靠性耐久实车测试后,再随机抽选 5 0 台车辆进行更换验证,跟踪半年无明显噪音问题反馈,故认为本次优化方案可行。

3 结论

阐述了某 M P V 后鼓式制动器制动噪音优化处理过程,通过优化及测试验证,最终确认优化方案可行,同时初步得出了 M P V 类后鼓式制动器易被察觉的噪音频率范围,可为类似问题的处理提供参考。[摘自汽车制动之家]